怎樣才能有效的實現石英晶振離子刻蝕頻率微調加工技術

頻率微調是大多數廠家應用在石英晶振身上的一種加工技術,在實際生產中比較關鍵,直接決定了石英晶體諧振器是否可以大批量生產,以及量產的品質,對晶振廠家來說極其重要。接下來由金洛鑫電子帶大家了解一下,什么是貼片晶振和插件晶振的離子刻蝕頻率微調加工技術的原理,和使用方法。

離子刻蝕頻率微調加工工藝與真空蒸著頻率微調有相似處也有不同處。首先,兩種頻率微調方法都必須在高真空環境下進行,因此在加工前都必須確認真空腔的真空度是否達到要求,一般都要求在1×103Pa以上。其次還必須確認真空腔的水冷設備沒有漏水現象,使用的真空泵需要用真空油時還要確認真空腔內沒有被油污染。接著還要保證晶振上沒有灰塵或臟污等異物附著,為了有效的控制異物,加工環境最好是5000級以下的凈化空間。離子刻蝕頻率微調加工除了要注意以上要求外,還必須注意到離子刻蝕后數秒內頻率的偏移問題,這個問題將影響到生產效率和合格率。

離子刻蝕后數秒內頻率的偏移:

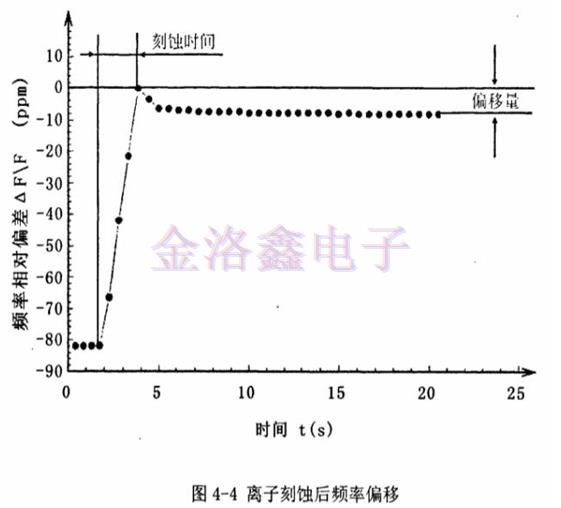

采用離子刻蝕進行頻率微調,在刻蝕后頻率會發生偏移。這會使頻率調整精度低于真空蒸著頻率調整法。如圖4-4所示,離子刻蝕后頻率會產生偏移,縱軸表示與目標頻率的偏差,單位是pm。在刻蝕前,貼片晶振的頻率相對于目標頻率是負的。在調整時,一邊用測頻系統測定石英晶振的頻率,一邊用離子束照射石英晶振的電極膜, 電極膜被刻蝕,頻率隨之升高。當刻蝕停止后,會出現頻率下降的現象。刻蝕剛停止的幾秒內,頻率下降較快,隨后下降會漸漸變緩,最后趨于穩定,不再變化。這種離子刻蝕后頻率偏移的原因比較復雜,其原因之一是因為離子刻蝕時對晶片產生的熱應力[5][21]。其理論依據比較深奧,在此不做討論。本文主要通過實驗,找出頻率偏移的規律,對石英晶體諧振器進行離子刻蝕加工時設定合適的參數,使得這種偏移在實際應用中產生盡可能小的影響。

現在用AT方向切割的石英晶片做成的貼片石英晶振進行實驗,用離子束對晶片進行刻蝕,統計出蝕刻速度與頻率偏移的聯系。

實驗對象:A品種的石英晶體使用的晶片是長方形,尺寸為長1996u±3u,寬1276u±2a,晶片厚度為62.04u。目標頻率為26.998380MHz。晶片先用昭和真空生產的磁控濺射鍍膜機SPH-2500進行鍍膜,為了提高鍍層密著性,先鍍少量的鉻膜, 然后按頻率要求鍍銀膜,總膜厚約為1.73u。使得在離子束刻蝕加工前的頻率與目標頻率的差為2000ppm~300ppm之間。

實驗設備:離子束刻蝕頻率微調機使用昭和真空生產的SFE-6430T。離子槍的加速鉬片到晶片表面的距離為25mm,氬氣流量為0.35SCCM。

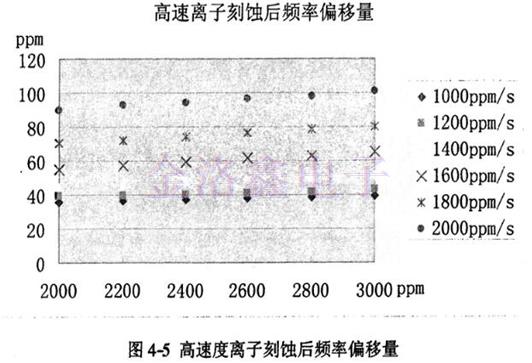

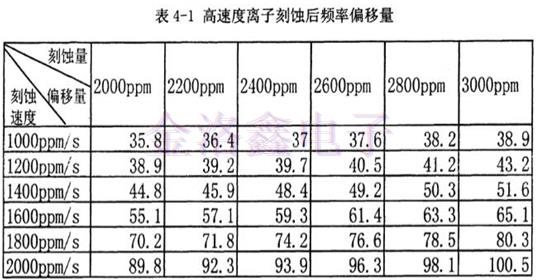

首先,進行較大刻蝕速度對石英進口晶振進行刻蝕的實驗,測得偏移量。如表4和圖4÷5所示當刻蝕速度在1000ppm/s到2000ppm/s的范圍,離子刻蝕后的偏移量隨著刻蝕速度的增加而有很大的升高。如當刻蝕量為2000ppm時,頻率偏移量山刻蝕速度為1000ppm/s的35.8ppm快速增長到刻蝕速度為2000ppm/s的89.8ppm。當刻蝕量為3000ppm時,頻率偏移量便會超過100pm。此外,從圖4-5中可以看出,在同一刻蝕速度下,刻蝕后的頻率偏移量還會隨刻蝕量的增加呈線性升高。

其次,進行較低刻蝕速度對無源晶振進行刻蝕的實驗,測得偏移量。如表4-2和圖4-6所示,與高速時的情況類似,刻蝕速度增加時,刻蝕后的偏移量也會隨之增加。并且,在同一刻蝕速度時,刻蝕后的偏移量也隨刻蝕量的增加而線性增大。從圖表中可以看出,刻蝕速度減小后,刻蝕后的偏移量也會減小很多。當刻蝕速度減小到80ppm/s時,刻蝕量為200pm時,刻蝕后偏移量僅為2.5pm。如果進一步控制刻蝕量,當刻蝕量降到100ppm時,刻蝕后偏移量僅為0.2ppm,基本接近于0。因此在實際生產時,如果能將刻蝕速度控制到80pm/s,刻蝕量控制在100pm以下, 晶振的離子束刻蝕后的頻率偏差較大,且公差范圍較小,為了減少離子束刻蝕后頻率偏移產生的影響,提高產品的精度,可以采用3段加工模式,但是生產效率會有所降低)。

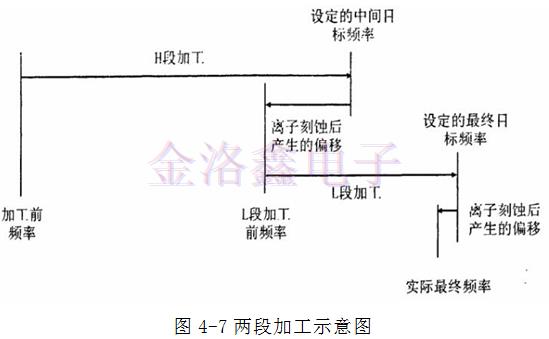

離子刻蝕兩段加工模式如圖4-7所示,首先進行H段加工,用高的刻蝕速度和大的刻蝕量,從加工前頻率開始加工,等加工到設定的中間目標頻率后停止刻蝕,一段時間后,由于離子刻蝕后的頻率偏移的影響,使頻率下降,回到L段加工前頻率。接著進行L段加工,用低刻蝕速度和小刻蝕量,從L段加工前頻率開始加工,等加工到設定的最終目標頻率后停止刻蝕,一段時間后,出于離子刻蝕后頻率偏移的影響, 使頻率下降,回到實際最終頻率,當實際最終頻率在公差范圍內就為良品,加工就結束。如果實際最終頻率低于公差范圍可以作為F-不良重新加工一次。如果實際最終頻率大于公差范圍,則只能作為F+不良而報廢。

而在實際生產過程中,由于操作員缺乏相關理論知識,不能精確的對加工參數進行設定。使得加工的SMD晶振會因為刻蝕速度過快,產生較大的頻率偏移,或直接產生F+。而刻蝕速度太低不僅會降低加工的效率,當時間超過設備的監控時間后,就會直接出現F-不良。

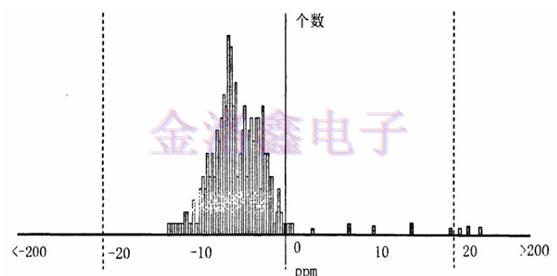

例如,在實際應用中,因為操作員沒有系統的理解以上理論知識,當A品種的石英水晶振動子在進行離子刻蝕微調時,發現頻率分布整體偏低,接近20ppm。因為擔心現F-不良,希望將整體頦率調鬲。此時應該確認是否是因為H段加工時的速度太慢, 導致L段加工前的頻率過低。使得在進行L段加工時,時間過長,超過了設備的監控時間,而強制停止L段加工。而操作員沒有經過確認就主觀的將最終日標頻率調高, 發現頻率略有上升,但仍然偏低。就調高L段的刻蝕速度,剛開始有一定效果,但是沒有達到理想狀態,就繼續調高L段刻蝕速度,此時不但沒有效果,反而因為速度太高,刻蝕后的頻率偏移使得頻率有略微的下降。并且出現因刻蝕速度的太高而產生的F+不良(如圖4-8)。因為沒有專業技術繼續調整,并且認為不良品數量不多,為了趕快完成當日產量,就繼續加工制品。此時,因為H段的刻蝕速度低,影響加工效率, 并由于F+的出現,增加了產品的不良數。

圖4-8各參數設置不良時離子刻蝕后頻率偏移的頻率分布表

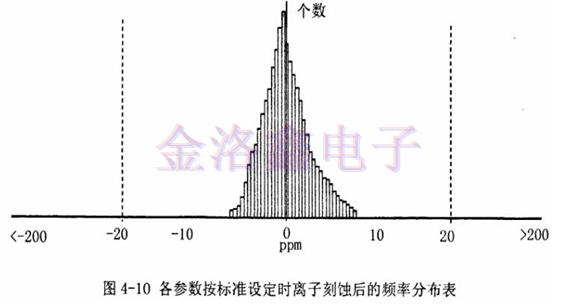

為了解決這一問題,本文通過前幾節的知識和實驗數據,制定標準的參數。首先將最終目標頻率設定在0pm。然后為了將L段加工的頻率偏移盡可能減少,就將L段的刻蝕速度設定為80ppm/s。為了控制L段的刻蝕量在100pm左右,將中間目標頻率設定在-45pm,H段加工速度設定為1600ppm/s,這是H段加工后的結果在50ppm~-0ppm之間,加上刻蝕后的頻率偏移使得L段加工的刻蝕量在-100pm120ppm之間。按這樣的設定既可以保證L段加工的效率,也可以控制L段加工后的頻率偏移。使得最終實際頻率以目標頻率為中心分布。將上述方法設定的參數作成作業標準書如圖4-9所示,讓作業員遵照執行。圖4-10是按此作業標準操作,對制品加L后的頻率分布。山圖中可以看出頻率是以日標頻率為中心分布的,并且分布比以前集中,也沒有不良出現。因此,本論文提出的方法可以提高壓電石英晶體的合格率。

相關技術支持

- Mtron為雷達應用提供的射頻組件與解決方案

- Microchip的JANSPowerMOSFET解鎖太空可靠性新高度

- BomarCrystal專注于表面貼裝(SMD)晶體和振蕩器產品的研發與生產

- Pletronics普銳特MEM產品與傳統石英產品的對比分析

- Murata村田實現1608尺寸車載PoC電感器助力設備實現小型化輕量化

- 引領汽車照明革命Diodes智能48通道LED驅動器的技術突破

- Diodes推出的3.3V四通道混合驅動器能夠確保HDMI2.1信號完整性從而實現高分辨率視頻傳輸

- Taitien利用超低抖動VCXO推動5G及更先進技術的發展

- 利用ECS公司的精確計時解決方案來保障數據中心安全

- ECS這款可靠的定時組件為當前和未來的網絡應用提供了出色的性能

手機版

手機版